По просьбе организации по обслуживанию лифтов, мы отремонтировали чугунную крышку электродвигателя лифта.  Как пояснил заказчик, сама деталь некой Украинской фирмы, и на данный момент заказать такую деталь не представляется возможным. Плюс заказчика интересовал быстрый ремонт, так как лифт был остановлен. Итак начнём по порядку:

Как пояснил заказчик, сама деталь некой Украинской фирмы, и на данный момент заказать такую деталь не представляется возможным. Плюс заказчика интересовал быстрый ремонт, так как лифт был остановлен. Итак начнём по порядку:

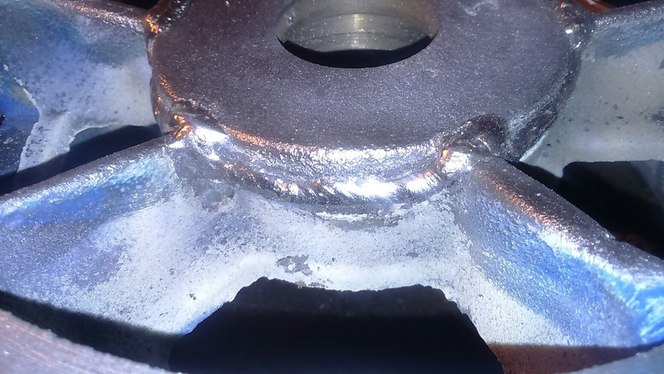

1. Для начала мы подготовили (зачистили) поверхность детали под сварку. Помимо краски были другие зарязняющие вещества, такие как масло и грязь, которые мы удалили механическим путём и обезжириванием.

2. Подогрев детали. Мы решили сначала прогреть, но не сильно и, что самое важное, максимально равномерно, на сколько это возможно. Для этого воспользовались ацетиленовой горелкой. Главное контролировать температуру, и не допускать большого перегрева или неравномерного нагрева, который в свою очередь приводит к образованию трещин.

3. Сварка. Даже не смотря на выполненную обработку поверхности крышки, не стоит забывать о том, что чугун интенсивно вбирает в себя масло и загрязнители, поэтому не всегда удаётся выполнить обработку на все 100%. В довесок ко всему мы решили показать как поведут себя электроды Castolin 2230, которые варят даже замасленный, загрязнённый чугун.

Дополнительным испытанием для этих электродов послужило и то, что мы специально варили в неотапливаемом помещении. Это значит что разность температур между расплавленным металлом и атмосферой очень большая, а значит деталь после сварки должна остывать быстрее, что для чугуна носит негативный фактор, и швы могут растрескиваться, что является недопустимым эффектом.

Итак, мы начали. Диаметр электродов 2,5 , сила тока 62А. При таком токе сварочная ванна становиться похожа на шарик, и сплавление с металлом детали не возникает не возникает. Увеличили силу тока до 80А. Наложение сварочных швов стало гораздо качественным и надёжным. Но швы имели наружные поры. Это объясняется работой выбранного нами электрода. Обмазка Castolin 2230 выжигает все ненужные и вредные примеси с поверхности металла, и после этого происходит наложение (плавление) металла. Так как все вредные примеси не успевают полностью выделиться при сварке, в уже затвердевшем слое образуются такие наружные дефекты.

Мы несколько раз проверяли, и не только на этой детали - внутренних дефектов нам еще не попадалось, всегда внешние.

Устраняются такие дефекты просто простой подваркой. Шов получается надёжным и эстетичным. В ходе сварки мы дважды выполняли небольшой коротковременный подогрев.  Итоги:

Итоги:

1.Деталь восстановлена и запущена в эксплуатацию;

2.Электроды Castolin 2230 справились со своей задачей. Выжигание вредных примесей, стойкость к холодным трещинам и выполненная сварка чугуна.

3. На работу потребовался 1 час.

Описание электродов: Castolin 2230

Описание сварочного оборудования: сварочный инвертор XuperMax 2500